卒業課題論文集 素材の粗度によるクロムめっきの付きまわり(竹内義治)

1 はじめに

現在、めっき業界には大きく分けて、廃水や人体への影響を含めた環境に関する課題と、その時代にあった技術面の向上という課題がある。ここでは、当社での技術的課題を取り上げたいと思う。

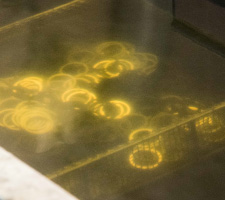

当社への依頼のひとつに、形状の複雑な品物を、サンドブラスト等で粗化した面とのコントラストをつけて、クロムめっきするものがある。このめっきでは、均一電着性が劣るクロムめっきでは良好な結果を得られない事が多々ある。そこで、鉄板の半分だけをサンドブラストした後クロムめっきを施し、ブラスト面と非ブラスト面でのめっき厚さを測定、比較することによりその原因を探った。本課題の目的は、素材の粗さによるクロムめっきの付きまわりの変化を知り、適切な対応策を取ることである。

2 実験方法

2-1 めっき素材の作成

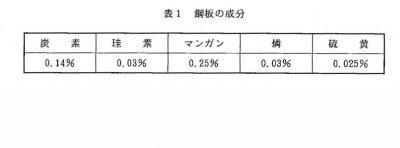

めっき材料には、10㎝×10㎝、厚さ2㎜の鋼板を用い、中心線上に、7㎜Φのひっかけ穴を上下2つ設けた。鋼板材料の組成を表1に示す。

この鋼板の半分を、鏡面に仕上げ、半分をサンドブラストにて5種類の粗さに仕上げた。粗さは、#60、#100、#200、#280、#400とした。裏面は全面をサテンバフで仕上げた。

2-2 クロムめっきとめっき厚さ測定場所

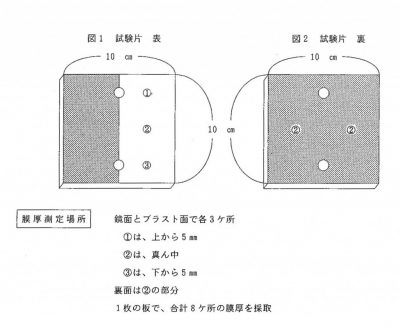

めっき厚さの測定場所を図1、図2に示す。図に示すように鏡面とブラスト面でそれぞれ3ヶ所、裏面は左右両端の2ヶ所である。裏面の厚さは試験片と陽極板が並行に設置されていることを確認するために測定した。

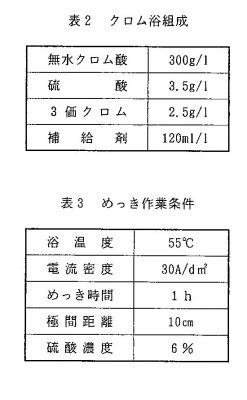

クロムめっきには、高速クロム浴を用いその組成を表2に示す。

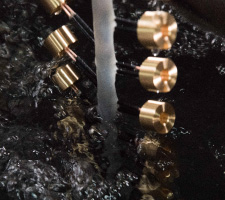

クロムめっきは、塩ビ加工しためっき槽を用い、温度調節機で液温を55℃に保った。アノードには丸棒タイプの錫-鉛合金を使用し、ラックは接点を除いてビニールなどで被覆した。極間は10㎝とし、電流密度30A/d㎡で1時間めっきを行い、補助カソード、補助アノードは使用しない。前処理は、アルカリ浸漬脱脂⇒超音波洗浄⇒スポンジ手洗い⇒水洗⇒硫酸浸漬5秒⇒水洗⇒クロムめっきとする。尚、クロムめっきは通電する前に試料の温度を上げるため、めっき液中で5秒程浸漬し、10A/d㎡で1分間通電後、30A/d㎡で60分間行った。表3にめっき作業条件を示す。

3 結果及び考察

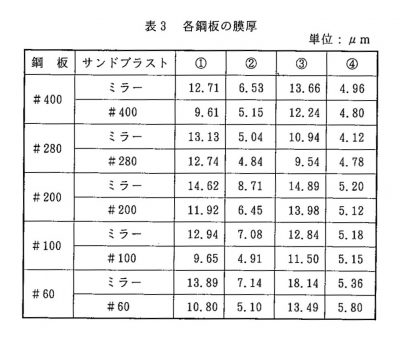

実験結果を表3に示した。

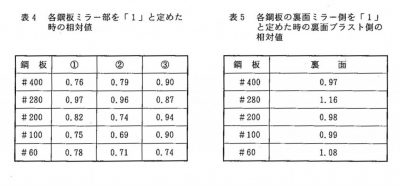

表3から裏面2ヶ所での膜厚は差が少ないことから、各試験片は陽極に対して並行に設置できたことがわかる。ミラー部とサンドブラスト部では、明らかにミラー部で析出量が大きいということがわかる。この差をわかり易くするために、ミラー部の膜厚をすべて1とし、①②③での膜厚をこれに対する相対値として示した。それを表4に表した。全面サテン仕上げの裏面についても、裏面のミラー側を1として裏面のブラスト側数値を表し、これを表5に示した。

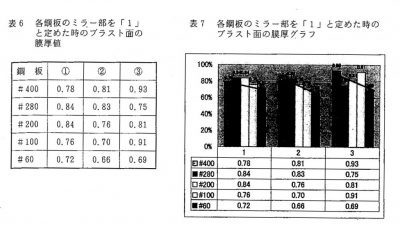

表5の裏面での膜厚の相対値で表4の各鋼板表面の①②③での相対値を割り、めっき場所による差異を補正した。これを表6に示す。

以上、表6と表7からわかるように、粗な部分と平滑なミラー部分が共存する素材表面をめっきするとミラー部にめっきがよくつき、粗な面は粗度が大きいほど付きにくくなることがわかる。それも、特に真ん中の低電部で差が出ることがわかる。水素過電圧の影響による水素の発生量の差異が1つの原因であると考えられる。

この事から表面粗度が統一されていない物をめっきする場合は、粗な表面に対しては、補助陽極を用いるのも1つの手段である。この実験の後でそれを試してみたが、粗面でのめっき膜厚がミラー部の膜厚を上回り極間距離の設定についてはさらに検討の必要があるようである。

4 おわりに

クロムめっきは、めっき素材が平面であっても析出電流効率は表面の粗度に左右された。今回のクロムめっきについての実験が他の電気めっきについてもあてはまるかもしれない。様々な金属素材へのめっきでは、電流効率は作業条件に重要である。

排水処理はめっき工程に不可分のものである。新しいめっき工程が生まれると、同時に自然や人体への影響も踏まえて考えなければならない。めっきが必要とされている中、排水処理も考慮して作業するのは関係者全員の責任であるし、義務でもある。技術の向上だけでめっきは成立しない。現在、排水は法律で定められた規制範囲内に入るように処理されているが、地球規模で考えると疑問が生じる。次の課題は汚染0%の排水処理である。