卒業課題論文集 クロムめっきにおける陽極と陰極の適切な位置関係の考察(有富竜二)

1 はじめに

当社では、補助陰極を用いてクロムめっきを行っているが、仕事量の増加に伴い、生産効率の改善が必要となった。これに対応するために、補助陰極を用いないで陽極の本数と陽極の表面積を変化させクロムめっきを行う方法を検討した。

2 実験方法

2-1 実験試料

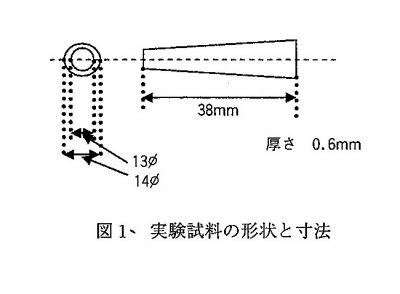

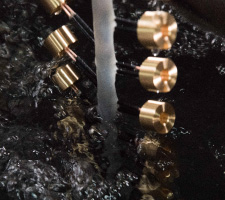

円筒状黄銅にサンドブラスト処理を施し、これを実験試料とした。その形状及び寸法を図1に示す。

2-2 めっき浴

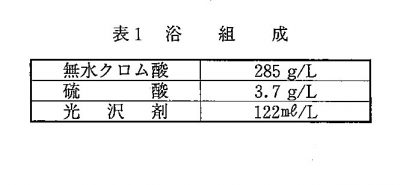

めっき浴には、高速クロム浴を用い、その浴組成を表1に示す。

2-3 めっき条件

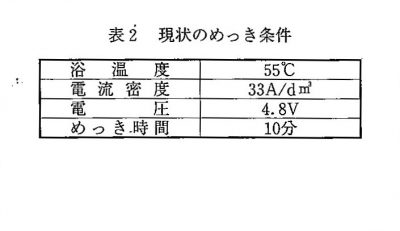

クロムめっきにあたっては、浴温度、電圧、めっき時間、ラックと試料の位置を一定に保持した。そのめっき条件を表2に示す。

表2の条件で、陽極の本数と表面積を変化させてクロムめっきを行った。

2-4 実験装置

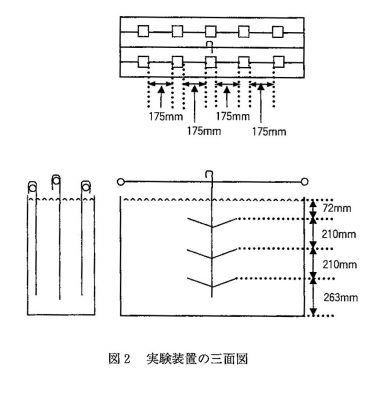

実験装置を図2に示す。ラックは、6ヶ掛けラックを使用した。

2-5 評価方法

2-5-1 めっき膜厚

めっき膜厚分布については各ラックの右側の上、中、下の試料中央部を電解式膜厚計で測定した。

2-5-2 外観

現行の補助陽極を用いた製品と外観を比較評価した。焦げがなかったものを○、焦げが見られたものを×で表示した。

3 結果と考察

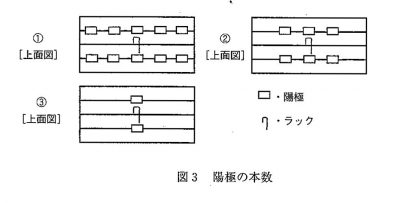

3-1 陽極本数の検討

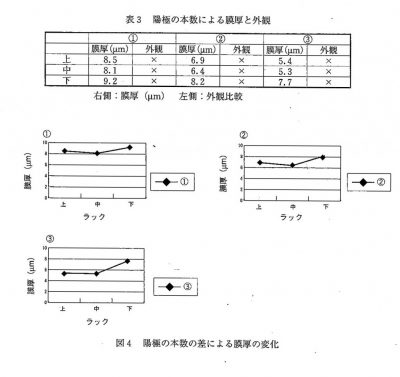

陽極の本数を図3の①~③に示すように3段階で変化させた結果、①~③のすべてにおいて、膜厚のバラつきと焦げが認められた。ただし、①と②に比較して③では焦げが比較的少なかった。これらの結果を表3および図4にそれぞれ示す。

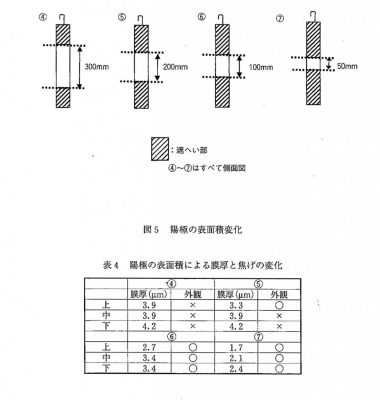

3-2 陽極表面積の検討

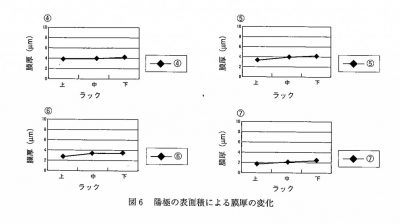

図3の③の陽極の上下を遮へいし、陽極表面積を図5の④~⑦の4段階で調べた結果、⑤と⑦では膜厚のバラつきが見られた。しかし④では、上と中の位置での膜厚が同じ数値であった。⑥でも、中と下の位置での膜厚は同じ数値であった。さらに⑤の上と⑥⑦については、焦げが見られなかった。これらの結果を表4および図6にそれぞれ示す。

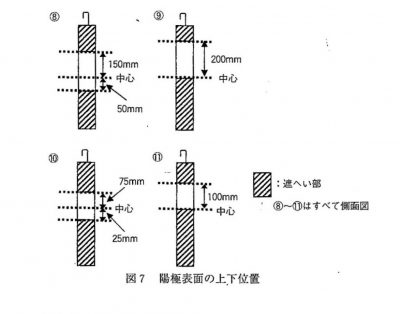

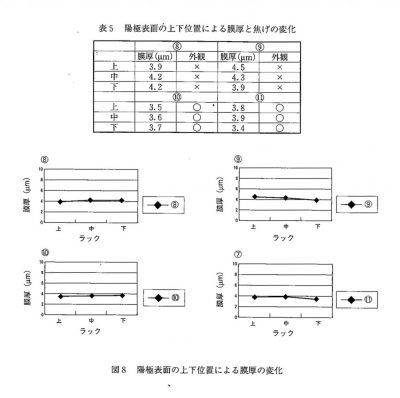

3-3 陽極表面位置の検討

図5の⑤と⑥での膜厚の上下のバラつきと焦げをなくすため、⑤については図7の⑧と⑨のように、⑥については⑩と⑪のように二段階で表面位置を変化させた。その結果⑧については、焦げが見られたが、中と下の位置での膜厚が同じ数値であった。⑨については、焦げが見られたが、膜厚の上下のバラつきが見られた上、⑤とは逆で上のほうが下よりも膜厚が大きくなった。⑩については、上と中と下の膜厚がかなり近い数値だった。その上、焦げが見られなかった。⑪については、膜厚の上下のバラつきが見られた上、⑥とは逆で上の方が下よりも膜厚が大きくなった。しかし、焦げは見られなかった。これらの結果を表5および図8にそれぞれ示す。

4 おわりに

今回の実験から、陽極の本数や表面積によってめっき膜厚が変化することや焦げが発生することが確認された。補助陽極を使わないで補助陰極を使った時と同じレベルの製品を仕上げることが出来れば、大きな生産効率改善につながる。今回のデータを元により適切な作業条件を見つけ出す事に努めていきたいと思う。