無電解ニッケルめっきとは

無電解めっきは化学的還元作用により金属をめっきする方法です。

用いられる金属やその反応のしくみにより何種類かに分類することができます。

無電解ニッケルめっきは無電解めっきの中のひとつで工業的に最も多く用いられております。

本編では無電解ニッケルめっきの基礎を分かりやすく解説しております。

ものづくりに携わる多くの方に広く利用していただければ幸いです。

| 原理 expand_more |

長所・短所 expand_more |

皮膜性質の比較 expand_more |

リン含有量による分類 expand_more |

後熱処理の効果 expand_more |

機能 expand_more |

用途 expand_more |

無電解ニッケルめっきの原理

電気めっきと無電解めっきの根本的相違は、金属析出(還元反応)のメカニズムの違いにあります。

電気ニッケルめっきと比較して考えてみましょう。

無電解ニッケルめっきの原理

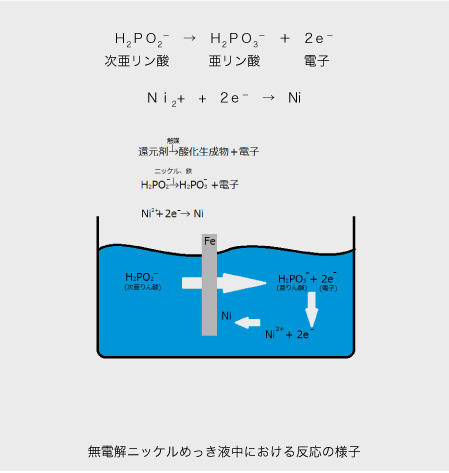

無電解ニッケルめっきは還元剤である次亜リン酸塩が酸化され亜リン酸塩になります。このとき電子を放出しニッケルイオンを還元しニッケル(めっき被膜)となります。

この反応が進むのは、触媒である鉄(製品)により還元剤の酸化が始まるためであります。また、析出したニッケルが触媒となり次々とニッケルイオンを還元する反応を進行させるので、自己触媒型還元めっきと総称されます。

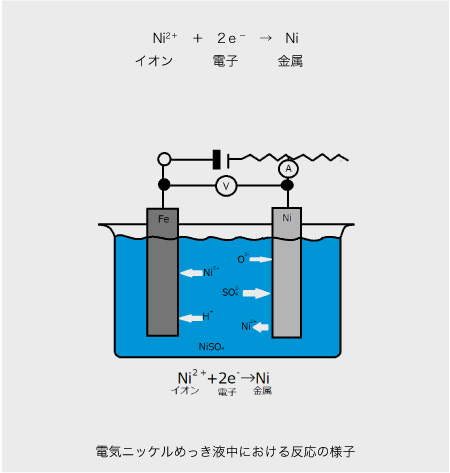

電気ニッケルめっきの原理

光沢ニッケルめっきなどの電気ニッケルめっきでは、金属イオンの還元は外部電源(整流器)から供給される電子を受け取ることにより行われます。

溶液中の金属(ニッケル)イオンが電子をもらい陰極(鉄板)に金属(ニッケル)となり析出する。陽極(ニッケル極板)を使用し、ニッケルが溶解することによりめっきが行われます。

浴の主成分である硫酸ニッケル、塩化ニッケル、ほう酸の量が適切ならば、めっき浴は平衡状態を保ち半永久的に使用されます。

無電解ニッケルめっきの長所、短所

無電解ニッケルめっきの長所

- 無電解ニッケルめっきは還元反応による析出機構のため、外部電源を必要としません。

- 無電解ニッケルめっきは電流分布の影響がないため、めっき厚さは均一な分布を示します。そのため硬質クロムめっきや電気ニッケルめっきと異なり、電流分布の影響がないので複雑な形状の部品にも均一にめっきできます。

- 無電解ニッケルめっきの断面は層状構造をもち、電気ニッケルめっきと比較してピンホールが少なくなります。

- 被膜中のリン含有率、めっき後の熱処理により、特殊な物性のめっき膜が得られます。

無電解ニッケルめっき短所

- 電気ニッケルめっきに比べ、浴組成の変動が大きく管理がやや難しくなります。

- 浴温度が90℃前後と高温のため、熱の影響を受ける製品では注意が必要です。

- 電気ニッケルめっきに比べ材料費が高く、めっき析出速度が電気ニッケルめっきに比べて遅いため加工コストが高くなります。

- 浴中に反応生成物質として、亜リン酸が蓄積し老化液となる。めっき速度が低下し、最終的には廃液となります。

無電解ニッケルめっきと

電気ニッケルめっき皮膜性質の比較

電気ニッケルめっきと比較することにより、無電解ニッケルめっきの被膜性質を述べさせていただきます。

工業的に広く利用されている中リンタイプ(りん含有量8~10%)について比較しました。

ニッケルめっきの比較

| 性質 | 無電解ニッケルめっき (中リンタイプ) |

電気ニッケルめっき (光沢ニッケル浴) |

|---|---|---|

| 成分 | ニッケル90~92%、リン8~10% | ニッケル99.5% |

| 組織 | 非結晶性 | 微結晶性 |

| 融点 | 890℃ | 1450℃ |

| 電気抵抗 | 60μΩ・cm | 約8.5μΩ・cm |

| 熱伝導度 | 0.0105㎈/cm/s/℃ | ― |

| 膨張係数 | 13×10-6cm/cm/℃ | ― |

| 反射率 | 40~50% | ― |

| 比重 | 7.9 | 8.9 |

| 硬さ | 500±50HV(めっきのまま) | 150~250 HV(普通浴) |

| 硬さ | 900±50HV(熱処理後) | 400~500 HV(光沢浴) |

| 鉄への密着力 | 50.000~70.000PSI | 50.000~60.000PSI |

| 伸び | 3~6% | 5~15%(光沢浴) |

| 摩耗抵抗 | 13.7 | 14.7 |

| 応力 | 圧縮応力 | 引張応力 |

| 多孔性 | 0.005㎜厚さでなし | 0.005㎜厚さで消える |

| 磁気係数 | 4.0% | 37.5% |

| 均一析出性 | ±10%以下 | 不定 |

| 微小均一析出性 | 良好 | 添加剤を加えなければ不良 |

| めっき速度 | 0.007~0.015㎜/h | 2A/ⅾ㎡で約0.025㎜/h |

リン含有量による無電解二ッケルめっきの分類

近年無電解ニッケルめっきは低リン、中リン、高リンタイプに分類されており、

リン含有量の違いにより性質の異なる被膜が得られます。用途により適切なリン含有量のめっきを選択すべきです。

低リンタイプ

リン含有率が3wt.%程度以下の低リンタイプで、 特長として析出状態でも皮膜が硬い、耐アルカリに優れる、特殊素材(ITO,ポリイミド、ガラス)への密着性が良い、還元効率が高い等があげられます。 ただし、皮膜外観やリン含有率に対して浴のかく拌の影響を受けやすい、浴寿命が比較的短い(濁りやすい)、高コストである等の欠点もあります。 用途には電子部品、バルブ、複合めっきのマトリクス等あるが、浴管理が比較的難しいため広く利用されているとは言い難いです。

中リンタイプ

リン含有率が9wt.%前後の中リンタイプで、早くから一般的に使用されており、無電解ニッケルめっきと言えばこのタイプを示すことも多いです。 特長は、優れた耐食性・防食性に加えて、浴の使い易さ、析出速度の速さ、一般素材への付きまわりの良さ等があげられ、諸物性のバランスが取れているため汎用性が高く用途が広いです。なお、通常リン含有率はめっき浴の老化とともに増加していくので老化浴から析出した皮膜は高リンタイプになっている場合があります。

高リンタイプ

リン含有率が12wt.%程度以上の高リンタイプで、特にハードディスクの下地用めっきとしてその使用量が急増しました。 特長は比較的高温で熱処理しても非磁性を維持すること、耐酸性に優れること、浴が安定で濁りにくいこと等があげられます。ただし,析出速度が遅く、浴寿命も多少短い、比較的光沢が無い等の短所もあります。 適用例は、ハードディスクの下地めっき以外にも抵抗体等があります。

無電解ニッケルめっきのリン含有率による特性の違い

| 無電解二ッケルーリンめっき | |||||

|---|---|---|---|---|---|

| 低リンタイプ | 中リンタイプ | 高リンタイプ | |||

| 皮膜の物性 | 皮膜中のリン含有率 | 1~4wt.% | 8~10wt.% | 11~12wt.% | |

| 結晶構造 | 析出状態 | 結晶質 | 中間~非晶質 | 非晶質 | |

| 300℃X2hr後 | 結晶質 | 結晶質 | 非晶質 | ||

| 磁気特性 (磁場中) |

析出状態 | 強磁性 | 中間~非磁性 | 非磁性 | |

| 280℃×2hr後 | 磁性 | 磁化 | 非磁性 | ||

| 硬さ (Hv) |

析出状態 | 700 | 550 | 500 | |

| 最大硬さ (熱処理後) |

950 (300℃×1hr後) |

950 (400℃×1hr後) |

950 (450℃×1hr後) |

||

| 耐食性(塩水噴霧) | やや劣る | 良好 | 普通~良好 | ||

| 耐酸性 | 劣る | 普通 | 良好 | ||

| 耐アルカリ性 | 良好 | 普通 | 劣る | ||

| 耐磨耗性(熱処理なし) | 良好 | 普通 | 普通 | ||

| 比抵抗 | 30~60μΩ・cm | 60~75μΩ・cm | 150~200μΩ・cm | ||

| 抵抗温度係数 | 1000ppm/℃ | 300ppm/℃ | 100ppm/℃ | ||

| 密度 | 38.6g/cm | 7.9g/cm | 7.6g/cm | ||

| はんだ付け性 | 普通~やや良好 | 普通 | 普通 | ||

| 融点(状態図上) | 880~1300℃ | 880~1000℃ | 880~950℃ | ||

| 特殊素材との密着性 | 良好 | 普通 | 普通 | ||

| 浴の特徴 | 一般的分類 | 中性浴 | 酸性浴 | 酸性浴 | |

| 析出速度(建浴時) | 7~20μhr | 13~25μhr | 6~15μhr | ||

| 温度 | 70~90℃ | 90℃前後 | 90℃前後 | ||

| 安定性 | やや劣る | 普通 | 良好 | ||

| PH | 5~8 | 4~5.2 | 4~5 | ||

| イオウ添加剤 | 含有する場合と 含有しない場合がある |

含有する場合が多いが 含有しない場合もある |

通常含有しない | ||

| 還元効率 | 45%前後 | 35%前後 | 30%前後 | ||

| 浴寿命 | 2~4MT0 | 5~11MT0 | 2.5~4MT0 | ||

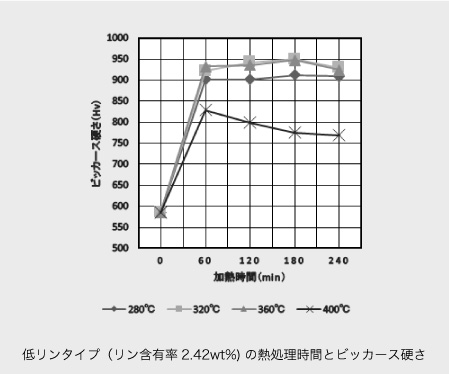

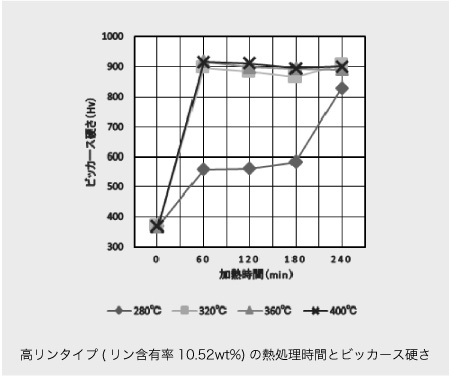

無電解ニッケルめっき後熱処理の効果

無電解ニッケルめっき膜の硬さは300~400℃で1時間以上加熱するとビッカース硬さにして最大1000になります。

硬化の原因は金属間化合物Ni2Pの析出硬化によるものであります。

一方、300℃以上に加熱すると変色、変形、クラック発生とそれに伴う耐食性の低下などの悪影響も現れます。

無電解二ッケルめっきの機能

近年、めっきの装飾性よりも機能性を重視する傾向がますます高まっています。

無電解ニッケルめっきに求められる多くの機能特性を示します。

無電解ニッケルめっきの機能特性

| 分類 | 例 |

|---|---|

| 機械的特性 | 硬度、耐摩耗性、かじり防止 |

| 化学的特性 | 耐食性、耐薬品性 |

| 電磁気的特性 | 導電率(比抵抗)、接触抵抗、磁性(非磁性)、電磁波防止 |

| 光学的特性 | 光選択吸収性、光反射性(反射防止性) |

| 熱的特性 | 耐熱性、熱伝導性、はんだ付け性、熱膨張率 |

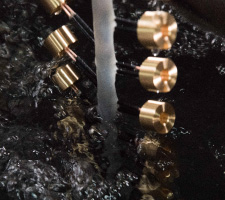

無電解ニッケルめっきの用途

無電解ニッケルめっきはさまざまな産業で広く使われています。

無電解ニッケルの主な用途

| 分野 | 用途 |

|---|---|

| 電気・電子 | プリント基板(均一性、導電性)、ハードディスク(非磁性、均一性)、リードフレーム(ボンディング性)、ICパッケージ(電磁波防止)、コンデンサ(電極形成)、接点(導電性、耐食性) |

| 自動車 | ディスクブレーキ(耐摩耗性)、ピストン(耐摩耗性)、シャフト(耐摩耗性)、キャブレター部品(耐食性)、歯車(耐摩耗性、摺動性) |

| 機械・精密機械 | コピーロール・シャフト(耐摩耗性、硬度、耐食性、均一性)、バルブ部品(耐食性、かじり防止)、軸受け・歯車(耐摩耗性、硬度)、工作機械用部品(耐食性、硬度、耐摩耗性、均一性) |

| 化学 | 電解槽・輸送管・バルブ・ポンプ・ろ過機・反応槽(耐食性、耐薬品性) |

| 樹脂 | 樹脂成型用金型(耐食性、耐摩耗性、離形性) |

| 食品・医療 | 歯科用器具(耐摩耗性、耐薬品性、耐食性、装飾性)、ホッパー、送り装置(耐摩耗性、耐食性) |

参考文献

- 佐藤誠

- めっき技術Vol.17、No4〜6(2004)電気鍍金研究会会誌 誌上セミナー 無電解ニッケルめっきについて

- 矢部賢

- めっき前処理技術のポイント(1、2)、表面技術、Vol.47、NolO〜11(1996)

- 丸山 清

- めっき実務読本、日刊工業新聞社

- 日本プレーティング協会

- 現場技術者のための実用めっき(I〜11)、槇書店

- 電気鍍金研究会

- めっき教本、日刊工業新聞社

- 表面技術

- Vol、49、No2、pp46-47(1998)

- 山名式雄

- めっき作業入門、理工学社(1993)

- 丸山清

- めっき実務読本、日刊工業新聞社(1993)

- 全国鍍金材料組み合わせ連合会

- めっき技術ガイド(1996)

- 浅原昭三

- 金属表面処理用語辞典、 日刊工業新聞社(1983)

- 日本表面処理機材工業会

- 新環境基準項目3物質の水質汚濁防止対策の手引き(l999)

- 上村工業

- 電子部品用製品リスト

- 総合技術センター

- 最新無電解めっき技術(1986)

- 石原祥江他

- 先端技術に対応するめっきの基礎(1994)

- 矢部 賢

- 難めっき金属の前処理、表面技術(1〜4)、Vol.48、No4〜7(1997)

- 二級技能士コース めっき科

- 独立行政法人 雇用・能力開発機構

- 佐藤誠

- めっき技術Vol.17、No4〜6(2004)電気鍍金研究会会誌 誌上セミナー 無電解ニッケルめっきについて