卒業課題論文集 ニッケルめっき膜厚の分布に及ぼすしゃへい板の影響(辻井宣弘)

1 はじめに

弊社では、鉄素材で出来た自動車部品に自動機によりダブルニッケルめっきを行っている。縦19段、横18列、合計342個の製品を同時にめっきすると、中央部は薄く周辺部は厚くなり、めっき膜厚に大きなバラツキが生じ、品質的にもコスト的にも問題となっている。

本研究では、実験槽を用いて、横方向のバラツキをしゃへい板でどの程度制御できるか、膜厚の分布を調査した。

2 実験方法

中央部の製品と周辺部の製品との膜厚の差にバラツキがあるという問題点から、外側にしゃへい板を設置して膜圧の変化を調査した。

2-1 実験装置

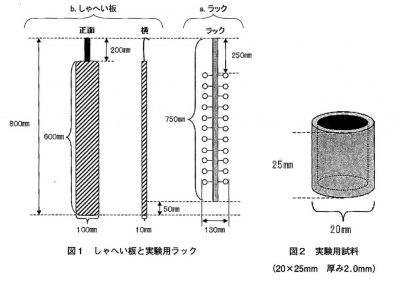

図1にしゃへい板と、ラックの模式図を示す。図2には実験用試料形状を示す。

ラックの寸法は図1のa.ラックに示す通り縦11段×2列=22個掛け。めっきラインではこれを4本使用した。

しゃへい板の寸法は図1b.しゃへい板に示す通り。素材はプラスチック製である。

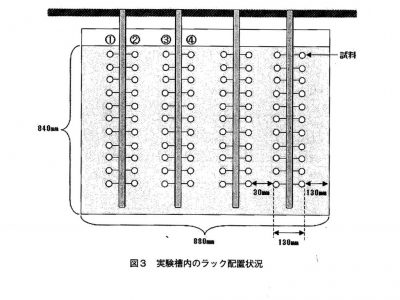

図3には実験槽内でのラックの配置状況を示す。

実験槽では左右対称になるような配置として(図3)、左半分の試料のみめっき厚さを蛍光X線を使用して測定し、列①、②、③、④ごとの平均値を出した。

2-2 めっき条件

a.工程概略

脱脂⇒水洗⇒酸電解⇒水洗⇒電解脱脂⇒水洗⇒酸中和⇒水洗⇒ニッケルめっき⇒水洗⇒乾燥

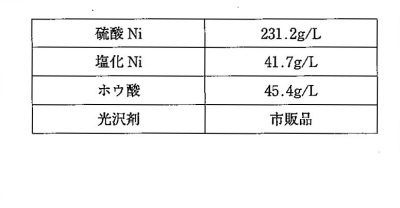

b.浴組成

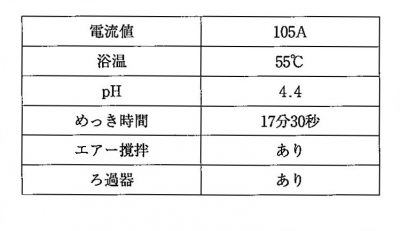

c.めっき条件

3 実験結果及び考察

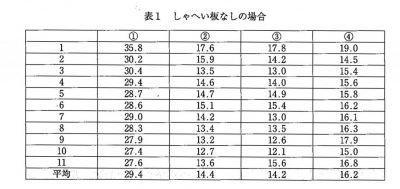

しゃへい板を使用しなかった場合の測定結果を表1に示す。

結果から、外側の列(①)のみが突出して厚めっきされてることがわかる。

次に、外側にしゃへい板を設置して同様に実験を行った。外側にしゃへい板を設置する場合、試料からしゃへい板までの距離が最も重要視されるため、距離を変えて測定した。

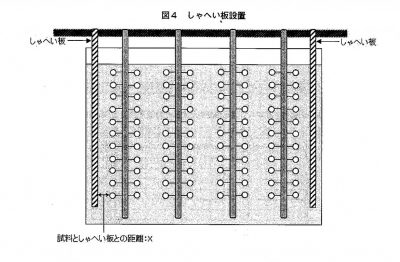

またしゃへい板は図4のように両側に設置してめっきを行った。

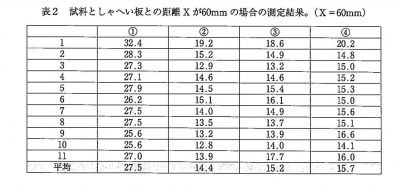

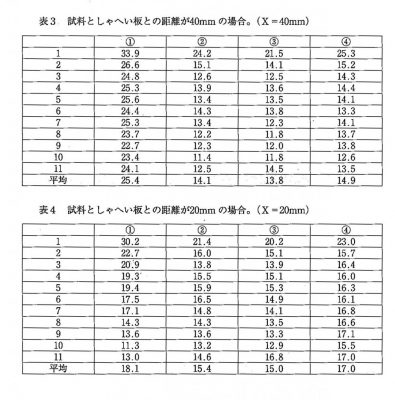

表2、表3および表4にしゃへい板と最も外側の試料の列との距離Xを60mm、40mm、20mmとした場合の結果を示す。

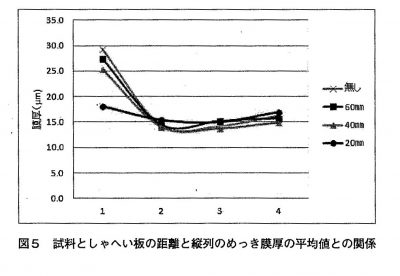

表1~表4の実験結果の平均値をグラフ化したものを図5に示す。

X=60mmの場合は距離が離れすぎている為、しゃへい板無しの場合とさほど変わらずめっきされている事がわかる。X=40mmでは、しゃへい板無しと比べると外側の膜厚は若干抑えられたものの、やや余分にめっきされ、望ましい結果ではなかった。X=20mmでは、外側の列である①の品物のめっき厚さを十分に抑える事が出来、中央部との差のバラツキを抑えることが出来た。

以上の実験結果のグラフからも解るように、外側のめっき膜厚について、試料としゃへい板との距離が60mmと40mmに関してはしゃへい板無しと大差はない。20mm離してめっきした実験では、しゃへい板による膜厚抑制が顕著で最も効果があったといえる。

4 おわりに

今回はあくまで実験槽での膜厚分布のバラツキを抑えたものである。今後の課題としては本実験結果を作業している自動機へと展開していくとともに、しゃへい板のみならず電極の仕様の変更など他の要因についても視野に入れて、バラツキ抑制やコスト削減を目指していきたいと考えている。